2020年7月 セルコ50周年式典をコロナ禍につき、社員中心に執り行いました。

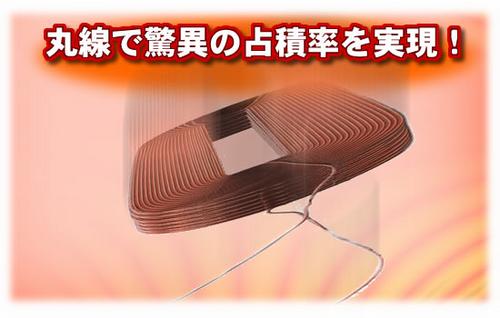

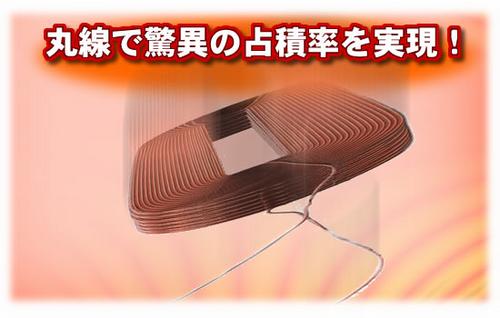

放熱効率とスペース効率をあげたい(圧縮コイル)

社長就任

2020年6月 小林靖知が代表取締役社長に就任

小林延行は代表取締役会長に就任

高密度コイル/カタログテスト

これまでの丸線コイルの占積率は83~87%でしたが、当社は96%という丸線で最高の占積率を可能にしました。

精密空芯コイル +特殊圧縮成形技術 =新技術

占積率10%アップの超高密度コイル

関連コイルリンク

投稿は見つかりませんでした

2020年7月 セルコ50周年式典をコロナ禍につき、社員中心に執り行いました。

2020年6月 小林靖知が代表取締役社長に就任

小林延行は代表取締役会長に就任

これまでの丸線コイルの占積率は83~87%でしたが、当社は96%という丸線で最高の占積率を可能にしました。

精密空芯コイル +特殊圧縮成形技術 =新技術

占積率10%アップの超高密度コイル

投稿は見つかりませんでした